Redresörlü Kaynak Makinası Nedir

1. Kaynak Nedir?

Metalik malzemeyi ısı veya basınç veya her ikisini birden kullanarak ve aynı cinsten ve erime aralığı aynı veya yaklaşık bir malzeme katarak veya katmadan birleştirmeye "metal kaynağı" adı verilir. İki parçanın birleştirilmesinde ilave bir malzeme kullanılırsa, bu malzemeye "ilave metal" adı verilir.

2. Temel Kaynak Yöntemleri

2.1. TIG Kaynağı

TIG (Tungsten Inert Gas) = WIG ( Wolfram Inert Gas) = GTAW (Gas Tungsten Arc Welding )

TIG Kaynağında erimeyen bir tungsten elektrot kullanılır. Kaynak bölgesine hiç ilave metal verilmeden yapılabileceği gibi, ilave metal verilerek de bu kaynak yapılabilir. TIG kaynağında adından da anlaşılacağı üzere INERT gaz yani asal gazlar kullanılır. En yaygın kullanılanları Argon ve Helyum ya da bunların karışımlarıdır.

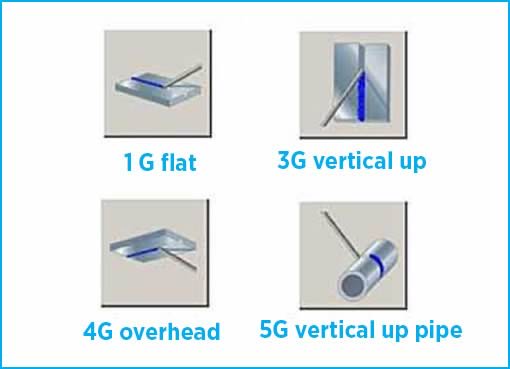

Önemli Hatırlatma : Argon gazı havadan ağır, Helyum gazı ise havadan hafiftir. Bu nedenle şekilde de görüleceği üzere 1G pozisyonunda yapılacak kaynaklar için Helyum gazı uygun bir seçim olmayacaktır. Havadan ağır olduğu için, kaynak metalini korumak yerine, kaynak

metalinden uzaklaşacaktır. Bu nedenle genellikle bu pozisyonlarda Argon gazı kullanılır. Şayet 4G ‘de görüldüğü üzere, tavan kaynağı yapılacak ise, Helyum gazı kullanılması uygun olacaktır.

Ülkemizde genelde TIG kaynağı paslanmaz çelik ve alüminyum alaşımlarının kaynağında kullanılır.

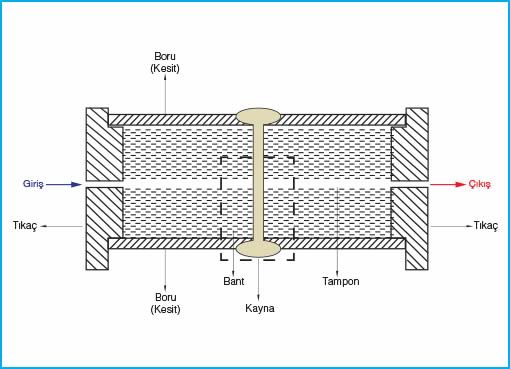

Boruların kaynağında dikkat edilmesi gereken hususların başında kök pasonun düzgün atılması gelir. Kök paso kaynağı yapılırken uygun bir kök koruma gazı kullanılmalıdır. Bu gaz, argon, azot veya argon azot karışımı olabilir.

Kök koruması yapılmayan paslanmaz kaynaklarında dikiş homojen bir yapıya sahip olmaz ve paslanmalar başlayabilir. Çünkü borunun içerisinden geçen akışkan düzgün olmayan kök kaynağında birikir. Bu durum da özellikle gıda sektöründe kullanılacak borular için çok büyük sakıncadır.

TIG kaynağında ısı girdisi minimum düzeydedir. Diğer geleneksel kaynak yöntemlerine kıyasla kaynak dikişi homojen bir görünüme sahiptir. Alüminyum gibi demir dışı malzemeler hariç genellikle DC (Doğru Akım) kullanılarak kaynak yapılır ve tungsten elektrod (-) kutuba bağlanmalıdır.

TİG KAYNAĞI

2.2. MIG-MAG Kaynağı

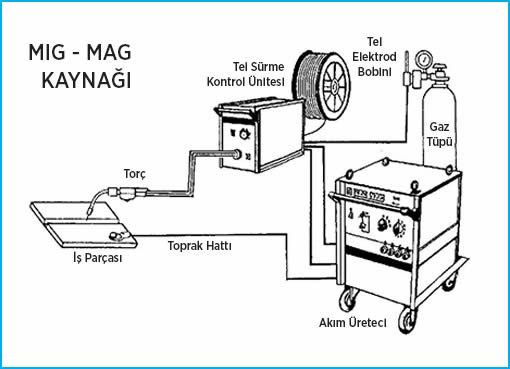

Sürekli kaynak teli beslemesi şeklinde olan kaynak tipidir. Makaraya sarılı kaynak teli sürekli şekilde torca doğru beslenir. Torç tetiğine basıldığı sürece gaz koruması ve sürekli tel ilerlemesi sağlanır.

MIG (Metal Inert Gaz): Aktif olmayan gazların kullanıldığı gaz altı kaynak yöntemidir.

MAG (Metal Aktif Gaz): Aktif gazların kullanıldığı gaz altı kaynak yöntemidir.

Aktif gazlar paslanmaz, yüksek alaşımlı çelikler ve aynı zamanda alaşımsız ve düşük alaşımlı çelikler için uygundur. Hatta alaşımsız ve düşük alaşımlı çelikler için bazı kısıtlamalar dışında yalnız karbondioksit gazı aktif gaz olarak uygundur.

Koruyucu gazlara alternatif olarak özlü teller de kullanılır. Bu tellerin ark akımı içinde eriyen ve bu şekilde bir koruyucu gaz atmosferi yaratan bir kılıfı vardır. Özlü teller hava cereyanı altında bile dayanıklı bir koruyucu gaz örtüsü sağlar.

MIG-MAG Kaynağı

2.3. Elektrik ARK Kaynağı

Örtülü elektrod kaynağı en yaygın kullanılan kaynak yöntemlerinden birisidir. Örtülü elektrodlarda elektrodun üstü çeşitli alaşımlardan oluşan tozlarla kaplıdır. Bu tozlar örtüyü oluşturur.

Bu örtünün faydaları;

- Arkın kolay oluşmasını sağlamak

- Kararlı bir ark sağlamak

- Curuf oluşturmak

- Metale ilave alaşım elementi sağlamak

- Kaynak sırasında yanarak koruyu gaz atmosferi sağlamaktır.

Bu kaynak yönteminin faydaları;

- Hemen hemen bütün pozisyonlarda kaynak yapma imkanı

- Pratik olması

- Kaynak ekipmanlarının hafif ve taşınabilir olması

- Hemen hemen her tip malzemenin kaynak yapılması imkanı

Bu kaynak yönteminin dezavantajları;

- Elektrodlar her bittiğinde kaynak durmak zorundadır. Bu da hatalara neden olabilmektedir.

3. Doğru Kaynak Yapabilmek için Dikkat Edilmesi Gereken Hususlar

1. Öncelikle kaynak işleminin doğru yapılabilmesi için daha önceden benzer özelliklerdeki parçalardan numuneler kaynatılmalı ve kaynak işlemi bittikten sonra gerekli testler yapılarak kaynağın durumu kontrol edilmelidir.

Eğer kaynak standartlar dahilinde uygun bulunursa, kaynak işlemi sırasında kullanılan bütün parametreler kaydedilerek, yapılan kaynakla ilgili bir yöntem onayı hazırlanmalıdır. Buna PQR denir. PQR’daki veriler ışığında kaynak parametrelerinin kaydedildiği ve kaynakçılara referans olacak WPS’ler hazırlanır. Sertifikalı kaynakçılar bu WPS ‘ler ışığında daha önceden doğrulanmış parametrelerle kaynak yapmalıdırlar.

2. Kaynak yapılacak bölgedeki gaz koruması düzgün olmalıdır. Uygun debide gaz akışı sağlanmalıdır. Gaz debisi ne çok fazla ne de çok az olmalıdır. Gaz korumasının yeterli olmadığı kaynak bölgelerinde kaynak sırasında köpürme, oksitlenme, gözenek, çatlak, yapışmama gibi sorunlar olabilir. Özellikle şantiye sahalarında ortamın kontrolsüz olması kaynak hatalarına neden olabilmektedir.

3. Kaynak yapılan yerdeki hava akımına çok dikkat edilmelidir. Çünkü hava akımı kaynak bölgesindeki gaz korumasını engelleyecektir. Bu nedenle kaynak yapılırken rüzgârlı bir yerde olmamasına ya da gerekli korumanın sağlanmasına dikkat edilmelidir.

4. Boru kaynağı yapılırken kök gazı koruması asla ihmal edilmemelidir. Eğer kök gazı koruması doğru yapılmaz ise kök pasoda kaynak nüfuziyetsizliğine neden olabilir. Örnek olarak boru iç yüzeyine denk gelen kaynak homojen olmadığı için akışkanın kaynağın olduğu yerde birikmesine neden olur.

Kök Gazı Koruması

5. Isı Girdisi: Kaynak yapıldığında malzemenin sıcaklığı onu eritecek kadar artar. Kaynak dikişinin 1-2 mm yanında oluşan ITAB (Isı Tesiri Altındaki Bölge)’nin yapısı malzemenin ilk haline göre değişir. Bir malzemeye uygulanan ısı girdisi ne kadar fazlaysa malzemenin yapısı hem değişir hem de malzemedeki çarpılmalar artar. Bu nedenle ısı girdisini minimum düzeyde yapmak kaynak kalitesi açısından çok önemlidir. Isı girdisini düşük tutmak amacıyla;

- Düşük akım ve voltajla çalışmak

- Kaynak işlemini gereğinden yavaş yapmamak

- Uygun çapta elektrot seçilmek

Yöntemleri uygulanabilir. Isı girdisinin en az olduğu kaynak yöntemlerinden biri TIG kaynağıdır.

6. İlave Metal Cinsi: Eğer ilave metal kullanılan bir kaynak yöntemi uygulanıyorsa kullanılacak ilave metal ana malzemeye uygun olmalıdır. Bu konuda kaynak sarf malzemesi üreten firmaların ilgili kataloglarına bakılarak seçim yapılması daha doğru olacaktır. Kullanılacak kaynak sarf malzemesi seçimindeki temel mantık ; ana malzemenin alaşımlarının bozulmaması hatta kaynak dikişinin ana malzemeye göre daha mukavemetli olmasının sağlanmasıdır.

Özellikle paslanmaz çelik kaynaklarında elektrod seçimine çok dikkat edilmelidir. Paslanmaz çelikler içerisinde paslanmaz özelliğini sağlayan Cr ve Ni elementlerini barındırırlar ve çok düşük karbon ihtiva ederler. Bu nedenle tel seçimi yapılacakken Cr, Ni ve C miktarı göz önüne alınmalıdır.

Örnek olarak 304 L kalite bir malzemenin kaynağı yapılırken seçilecek ilave metal de düşük karbon ihtiva etmelidir. Çünkü karbonun fazla olması paslanmaları arttıracağı gibi kaynak bölgesinde kırılganlaşmaya neden olabilir.

7. Kaynak Sonrası Isıl İşlem: Kaynak sırasında malzemeye yüksek bir enerji verildiğinden dolayı malzeme sıcaklığı onu eritecek kadar yükselir. Bu nedenle ana malzemenin yapısı bozulur ve / veya oluşan gerilmelerden kaynaklı olarak çatlamalar veya şekil bozuklukları oluşabilir. Bu nedenle kaynak sonrası malzemenin alaşımına uygun bir ısıl işlem (gerilim giderme vb.) uygulanırsa kaynaktan dolayı oluşacak gerilmelerin önüne geçilmiş olur.

Isıl işlem sırasında malzemenin ısıtma ve soğutma hızına çok dikkat edilmelidir. Çok hızlı veya çok yavaş yapılan işlemler malzemelerin mekanik ve korozyon dayanımlarına negatif etki yaparlar.

Kaynak sonrasında malzemede oluşacak artık gerilmelerin giderilmesi için, her paso sonrasında kaynağa çekiçle vurularak, artık gerilmeler giderilebilir.

8. Kaynak Sonrası Pasivasyon: Paslanmaz çeliklerin kaynak işleminden sonra, malzemenin paslanmasını önlemek amacıyla asit ile yıkanması çok önemlidir. Çünkü paslanmaz çeliğin paslanmaz özelliğini üzerindeki Krom Oksit tabakası sağlamaktadır. Kaynak sonrasında asit ile yıkama işlemi yapılarak bu özellik pekiştirilir. Yani suni bir şekilde Krom Oksit tabakası oluşturulur.

Yalnız burada dikkat edilmesi gereken husus bu işlemin ardından çeliğin su ile tekrar temizlenmesi gerektiğidir. Şayet bu temizlik yapılmaz ise, paslanmaz çelik üzerinde kalıcı izler oluşur.

Not: Genellikle Nitrik asit ile yapılan pasivasyon işlemi için, bu işlemi yapacak kişi iyi korunmalıdır. Asit, işlemi yapan kişinin vücuduna temas etmemelidir.

Asit Temizliği

9. Kaynak Sonrası Temizlik: Kaynak işleminden sonra, cüruf diye tabir edilen kaynak artıklarının kaynak üzerinden temizlenmesi gerekmektedir. Bunun için paslanmaz çelik tel fırça ile kaynak fırçalanır. Özellikle paslanmaz çelik kaynaklarının temizliğinde paslanmaz tel fırça kullanılması büyük önem taşır.

Kaynak Sonrası Fırçalama İşlemi

10. Kaynaktan dolayı malzemelerin şekil bozukluklarını önlemek amacıyla kaynak öncesinde malzemeler sabitlenmelidir. Sabitleme işlemi için puntalama uygulanabilir. Eğer malzemeler uygun bir şekilde sabitlenmez ve ısı girdisi iyi ayarlanmaz ise, kaynak yapılan parçada deformasyonlar olabilir.

11. Ön Isıtma: Malzemelerin içerisindeki alaşımlara göre kaynak parametreleri ve yöntemleri değişiklik göstermektedir. Kaynak kalitesini etkileyen en önemli elementlerin başında Karbon elementi gelmektedir. Karbon’un yüksek olması kaynakların daha sert ve çatlamaya eğilimli olması anlamına gelir. Bu nedenle kaynak için genellikle yüksek karbon alaşımlı ana malzeme tavsiye edilmez. Fakat eğer mekanik özellikler gereği yüksek karbonlu çelik kaynağı yapılacaksa ilave metal düşük karbonlu malzemeden seçilmelidir. Böylece oluşacak kaynak dikişi nispeten daha düşük karbonlu olacağı için çatlamaya karşı önlem alınmış olur.

12. Eğer kaynak birden fazla paso ile yapılacaksa, her paso sonrasında kaynağın soğuması beklenmeli diğer paso kaynak soğuduktan sonra atılmalıdır. Her paso sonrasında kaynak dikişi üzerinde oluşan cüruf tabakası temizlenmelidir.

13. Kaynak yapılacak malzeme yüzeyi kir, yağ ve pastan arındırılmalıdır. Eğer temizlenmeden kaynak yapılırsa gözenek ve çatlağa neden olabilir.

14. Kaynak Ağzı: Kaynak yapılacak malzemede eğer kaynak ağzı açılacak ise düzgün formda açılmalıdır. Düzgün olmayan kaynak ağzı kök pasoda ve yan cidarlarda ergime noksanlıklarına neden olabilir. Kaynak ağzı tipi belirlemeleri projelerin gerekliliklerine ve mühendislik hesaplarına göre yapılmalıdır.

15. Ark Üflemesi: Ark üflemesi, kaynak arkının düzensiz bir şekilde sağa-sola hareket etmesidir. Kaynak arkının sabit olmaması, kaynak dikişinde hatalara ve nüfuziyetsizliklere neden olur. Ark üflemesinin başlıca nedeni, kaynak yapılan yerin yakınında başka manyetik özellik taşıyan metal malzemelerin bulunmasıdır. Bu nedenle kaynak yapılan yerlerin yakınında manyetik özelliği bozacak malzemeler bulundurulmamalıdır.

16. Eğer elektrod ile kaynak yapılacak ise, elektrodların nemden arındırılmış olmaları gerekmektedir. Çünkü elektrotta bulunan nem, kaynak hatalarına neden olur. Bu nedenle elektrotlar kontrolü ortamlarda, vakumlu paketlerde ve elektrot termoslarında tutulmalıdır.

17. TIG kaynağı Tungsten elektrotla yapılmaktadır. Toryum alaşımlı tungsten elektrot kullanımı, toryumun kanserojen bir madde olmasından dolayı tavsiye edilmemektedir. Özellikle tungsten elektrotun ucunu düzeltmek için yapılan taşlama işlemi sağlık açısından sakıncalıdır. Bu gibi durumlarda bu işlemi yapacak kişi gerekli güvenlik önlemlerini almalıdır.

Kaynak yapılırken açığa çıkan ışınlar insan sağlığına son derece zararlıdır. Vücudun ışına denk gelen kısımları korunmalıdır. En yoğun ışın TIG kaynağında oluşmaktadır.

18. Kaynak işleminde görülen en çok hata yeri kaynağın başlangıç ve bitiş yerlerindedir. Bu nedenle operatör veya kaynakçı kaynağa başlarken ve bitirirken dikkatli olmalı, oluşabilecek krater çatlaklarına karşı önlem almalıdır. Elektrotu kaynak üzerinden hemen çekmemelidir.

19. Hidrostatik Test: Basınçlı kapların kaynak işlemleri tamamlandıktan sonra, çalışma basınçları üstünde bir basınçta kapların içerisine su basılır. Bu teste hidrostatik test denir. Hidrostatik test bitiminde tankların boşaltılması gerekmektedir. Tam boşaltılmadığı taktirde kalan su birikintileri kaynak ve çevresinde paslanmaya neden olabilmektedir.

20. İnce çaplı elektrotlarla kaynak yapılması tavsiye edilir. İnce çaplı elektrotlarla kaynak yapıldığında ark üflemesi daha az olmaktadır. Bu da kaynak hatalarını önler.

4. Kaynak İşlemi Sırasında Oluşacak Potansiyel Hatalar ve Çözümleri

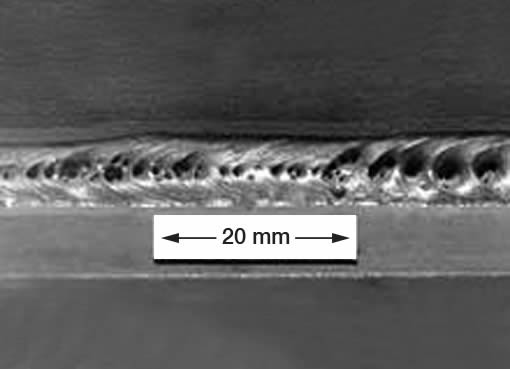

4.1. Sıçramalar

Malzeme yüzeyinin yeterince temiz olmaması

Akımın yüksek olması

Ark boyunun yüksek olması

Kaynak Sıçrantı Örneği

4.2. Gözenekler

Kaynak metalinin hızlı soğuması

Rutubetli elektrotlarla çalışmak

Hızlı kaynak yapmak

Malzeme yüzeyinin yeterince temiz olmaması

Uygun gaz koruması yapılmaması

Gözenek Örneği

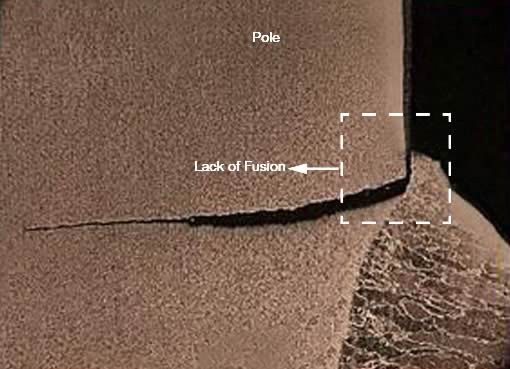

4.3. Yetersiz Ergime ve Yetersiz Nüfuziyet

Kaynak akımı ve voltajının az olması

Yanlış kaynak ağzı seçimi

Hızlı kaynak yapmak

Yetersiz Ergime Örneği

4.4. Çarpılmalar - Eksen Kaçıklıkları

Yanlış kaynak ağzı seçimi

Fazla ısı girdisi

Parçaların puntalanmaması

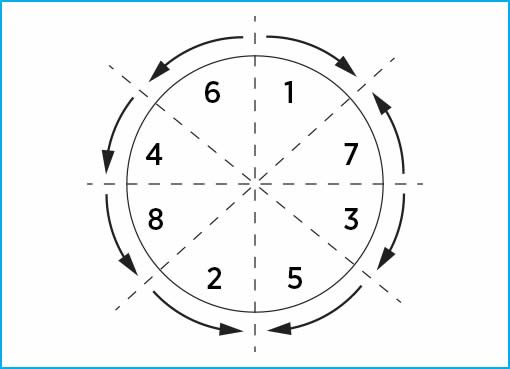

Yanlış sırada kaynak yapılması – Metot Kaynağının uygulanmaması

Metod Kaynağı

Kaynaklarda çarpılmaları önlemek amacıyla metod kaynağı geliştirilmiştir. Bu kaynak yukarıdaki şekilde de görüleceği üzere karşılıklı kaynak yaparak, malzemelerin tek bir yöne doğru çekmesini önlemektedir. Bu şekilde kaynak yapıldığı taktirde parçalardaki ısıdan kaynaklı eğilmeler minimum düzeye indirilir.

4.5. Çatlak Oluşumu

Hatalı kaynak ağzı açılması

Yanlış kaynak metali kullanılması

Kaynağın hızlı soğutulması

Malzemede standartlardan fazla bulunan Kükürt ve Fosfor ihtivası

Malzeme yüzeyinin nemli, kirli ve paslı olması

Çatlak Örneği

4.6. Kaynağın Köpürmesi

Kaynak köpürmesi sanayide kullanılan bir tabir olup, çok sayıda gözenek oluşumu anlamına gelmektedir.

Kaynağın köpürmesi genellikle gaz korumasının doğru yapılmaması nedeniyle meydana gelir. Gaz debisinin istenenden çok veya az olması kaynak banyosu üzerinde gözeneklenmeye neden olur.

- Bunun önüne geçmek için yapılacak şeylerin başında kaynak torcu ucundan gaz akış debisi ölçülmesi gelir. Gaz debisi kaynak torcu ucuna göre ayarlanır.

- Torç ucunun kirli olması ve gaz akışının homojen olmaması

- Torcun kaynağa uzak tutulması

- Torç açısının yanlış olması

- Ortamdaki rüzgar, hava akımları

- Torç soğutma suyu kaçakları

Yetersiz Gaz Koruması

5. Şantiye Sahalarındaki Problemler

Şantiye sahaları genellikle fabrikalar kadar düzenli ve kapalı olmadıkları için zaman zaman problemler de yaşanabilmektedir.

Kaynak yapılan ortamın rüzgarsız, nem almayan, kontrollü sıcaklığı sahip olması beklenir. Ancak şantiye ortamlarında bu ortamların sağlanması zor olabilmektedir.

- İklim koşullarının elverişsiz olduğu durumlarda, örneğin yağmur veya kar yağması, kaynak yapılan yerin izole olması gerekmektedir. Kaynak yağmurun altında kesinlikle yapılmamalıdır. Bu kaçınılmaz kaynak hatalarına neden olabilmektedir. (Gözenek, çatlak vb.)

- Rüzgarlı ortamlarda çalışılırken, istenen gerekli gaz koruması sağlanamaz. Gaz korumasının istenen özelliklerde sağlanamaması, malzemenin kaynak sırasında paslanmasına, yetersiz nüfuziyete, gözeneklere, çatlaklara ve köpürmelere neden olur. Bu nedenle kaynak yapılan yerlere bir nevi koruyucu perde çekilerek, rüzgar ve olumsuz hava koşullarından korunulması kesinlikle şarttır.

Açık Havada Kaynağın Dış Ortamdan Korunması için Yapılmış Bir Düzenek Örneği

- Şantiyelerde kaynak yapılırken kaynakçıların dikkat etmeleri gereken konuların başında kullandıkları elektrodların nem almamasını sağlamaktır. Bu nedenle kaynakçılar elektrodları kendilerinin yanından ayırmadıkları bir termosta saklamalıdırlar. Termoslarda devamlı sıcak tutulan elektrodlar nem almayacakları için kaynak hataları da olmayacaktır.

- Şantiyelerde çalışan kaynakçılar yanlarında kesinlikle, yan keski, termos, tel fırça, çekiç WPS (Kaynak parametrelerinin yazılı olduğu belge) bulundurmalıdırlar.

- Özellikle boru hattı kaynaklarında , ısı girdisinin iyi ayarlanması ve metod kaynağının uygulanması gerekmektedir. Çünkü boru hatlarında malzemelerin bir yöne çekmesi büyük problemlere neden olabilmektedir. Hatların doğrusallıktan sapma ihtimalleri çok yüksektir.

- Kaynakçıların kullandıkları kaynak makinalarının kalibrasyonları / doğrulamaları yapılmalıdır.

- Kaynak sonrasında genellikle kontrol için 12 ile 24 saat arasında beklenmelidir. Çünkü Kaynak metali içerisinde bulunan hidrojenin kaynaktan çıkması gerekmektedir. Hatalar genellikle kaynak bitiminden 24 saat sonra ortaya çıkmaktadır. Kaynaktan hemen sonra yapılan kalite kontrol faaliyetleri bu nedenle yanıltıcı olabilmektedir.

GALVANİZ HAKKINDA BİLGİLER

Sıcak Daldırma ile Galvanizleme

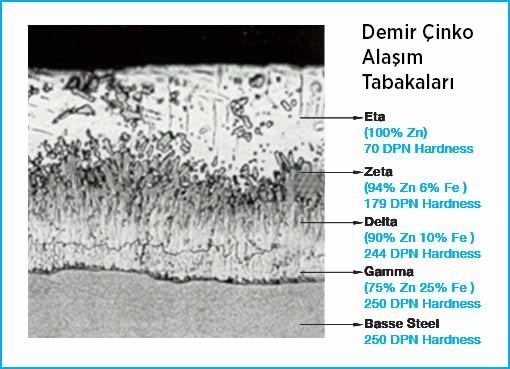

Sıcak daldırma ile galvanizleme, adından da anlaşılabileceği gibi çeliğin erimiş haldeki çinko banyosuna daldırılarak gerçekleştirilen bir kaplama yöntemidir. Bu yöntemde, 450 °C’deki erimiş çinko, çinko-demir tabakaları metalürjik bağ oluşturan bir alaşım reaksiyonu sonucu çeliğe yapışır.

Demir Çinko Alaşım Tabakaları

Kaplama işlemi öncesinde, malzeme yüzey temizleme işlemlerine sokularak yüzeydeki yağ, gres kalıntıları gibi kirleticiler ile daha önce oluşmuş korozyon ürünleri (pas) gibi uygunsuzluklar giderilir. Yağ alma, asit ve flux banyolarına giren malzeme kurutulduktan sonra galvaniz kaplama işlemine hazır hale gelir.

Sıcak Daldırma Galvaniz Kaplama Prosesi

a. Daldırma süresi

Alaşım tabakasının kalınlığına etki eder.

b. Banyodan çıkarma hızı

Alaşıma katılmayan çinkonun kalınlığına etki eder

c. Banyo sıcaklığı

Hem alaşım hem de serbest çinko tabakasının kalınlığına etki eder.

d. Daldırma işleminden sonra yapılan silme, çalkalama veya santrifüj işlemleri

Alaşıma katılmayan çinkonun kalınlığına etki eder.

Kaplama kalınlıkları EN ISO 1461 standardında malzeme kalınlığına bağlı olarak verilmektedir. 6 mm ve daha kalın malzemelerde ortalama minimum kalınlık 85 μm, minimum lokal kalınlık 70 μm olarak verilmektedir. Demir esaslı malzemeler bulunduğu ortamdaki atmosfer şartlarında paslanmaktadır. Demirin zaman içinde paslanması, fonksiyonlarını yitirmesine ve malzemenin çürüyerek yok olmasına sebep olmaktadır. Çinko, pasa karşı doğada bulunan en aktif koruyucu element olması nedeniyle, demiri atmosferin olumsuz etkilerinden korumaktadır.

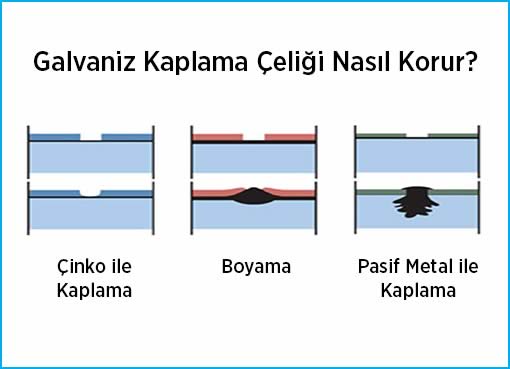

Galvaniz kaplama,

Galvaniz Kaplama Çeliği Nasıl Korur

herhangi bir noktada hasar görüp altındaki demir tabakası açığa çıksa bile üzerine kaplandığı demiri korumaya devam edecektir. Atmosferdeki oksijene karşı demirden daha istekli olması nedeniyle oksijen ile birleşerek demirin oksijen ile birleşmesini dolayısı ile paslanmasını engeller. Halbuki diğer yüzey kaplamalarında böyle bir özellik olmadığından hasar gören noktada alttaki demir malzeme paslanacaktır.

Avantaj ve Dezavantajları

1. Kalın ve nüfuziyeti yüksek ve homojen bir tabaka oluşturur, diğer yöntemlerle ulaşılamayan kritik noktalar (iç hacimler, keskin köşeler, kesim yerleri, delik yüzeyleri, boşluklar) vs. korunmuş olur.

2. Diğer yöntemler, ufak zedelenmelere karşı çok hassastır ve genelde korozyon bu zedelenmelerde baş gösterir. Oysa galvaniz kaplama çiziklere karşı dirençlidir ve hatta kendi kendini onarma özelliğine sahiptir. Buna “katodik koruma” denir. Çeliğe göre elektro-negatif olan çinko, hasar gören bölgelerde çelikten önce korozyona uğrayarak çeliği korumaya devam eder.

3. Kaplanan malzeme ile çinko metalurjik bir bağ oluşturur ve malzeme yüzeyinde meydana gelen alaşım tabakaları dış etkilere karşı dayanıklı bir kaplama sağlar. Aşınma hızının yavaş olması kaplamaya uzun ve önceden tahmin edilebilir bir dayanım ömrü verir.

4. Galvaniz, yüzey kaplama yöntemleri arasında en uzun ömürlü olanıdır ve hiçbir bakım gerektirmez. Dolayısıyla alternatif yöntemlere göre düşük maliyetlidir.

5. Nispeten basit ve etkin bir yöntem olan sıcak daldırma galvaniz prosesinin kalite kontrolü de aynı şekilde basit ve güvenilirdir. Kaplama kalınlığı tam olarak ölçülebilir.

6. Uygulama hızı yüksektir. Korozyona karşı koruma, tonaj ve adet gözetmeksizin anında elde edilir ve proses sonrasında malzeme hemen kullanıma hazırdır.

7. Daldırma galvanizin en büyük dezavantajlarından birisi “kaynak yapılamıyor” olmasıdır. Sıcak daldırma galvaniz yöntemi ile kaplanmış metallerin onarılması ve tamiri mümkün değildir, parçanın tadilat / onarımdan sonra bir tüm olarak tekrar galvanizlenmesi gerekir.

8. Deliklerin içinde çinko birikmesi olabilir.

9. Küçük açıklıkları olan tanklar gibi bazı geometriler sıcak daldırma galvanize müsait değildir.

10. Kaplamanın kalkma riski vardır.

Elektrolitik Galvanizleme

Elektrolitik çinko kaplama (elektro galvaniz) yöntemi, elektrolit ile dolu bir kazanın içine anot olarak saf çinko, katot olarak kaplanacak malzemenin bağlanan iki elektrot daldırılması ile oluşturulan bir yöntemdir. Bu yöntemde yüksek akım, düşük gerilim üreteci ve redresör ile elektrik verilerek anottan koparılan elektronların katoda yani malzemenin yüzeyine yapışması sağlanır. İşlem sonucunda pasivasyon yapılarak kaplamanın kalıcı olması sağlanır.

BS EN 10152:1993 standardında, düşük karbonlu çelik malzemeler için bu yöntemle minimum ortalama 10 μm, lokal olarak minimum 9,1 μm kaplama kalınlıkları elde edilmesi istenmektedir. Fırat Üniversitesi Teknik Eğitim Fakültesi Makine Eğitimi Bölümü tarafından yazılan bir makalede değişik parametreler kullanarak 23 μm kalınlığa kadar kaplama elde edildiği belirtilmektedir.

Avantaj ve Dezavantajları

1. Kaplamanın kalkma riski yoktur.

2. Malzeme yüzeyi daldırma galvanize göre daha parlaktır.

3. Yüzeydeki çinko tabakasının kalınlığı fazla olmadığından beklenen ömrü kısadır.

4. Elektroliz yöntemi ile yapıldığından delik içlerinde birikinti bulunmaz.

Sonuç

Yan yana duran elektro galvaniz ve daldırma galvanizli parçalardan temiz ve parlak görüneni elektro galvanizli olan parçadır. Literatürden ve standartlardan yola çıkarak 25 μm ve aşağısındaki kaplama kalınlıklarının elektrolitik kaplamanın bir göstergesi olduğunu söylemek yanlış olmaz.

İmalat sanayisinde önemli bir yere sa hip olan kaynak makineleri, metal parçaları birleştirme işleminde kullanılıyor. Farklı sektörlere girdi sağlayan kaynak teknolojisi uygulamaları, Türkiye ’nin sanayileşmesine paralel olarak önemini artırıyor. Üretim teknolojisindeki gelişmenin yanı sıra , kaynak teknolojileriyle ilgili olarak; kontrol yöntemleri, kalite güvence sistemleri, eğitim belgelendirme konularında da yenilikler gözleniyor.

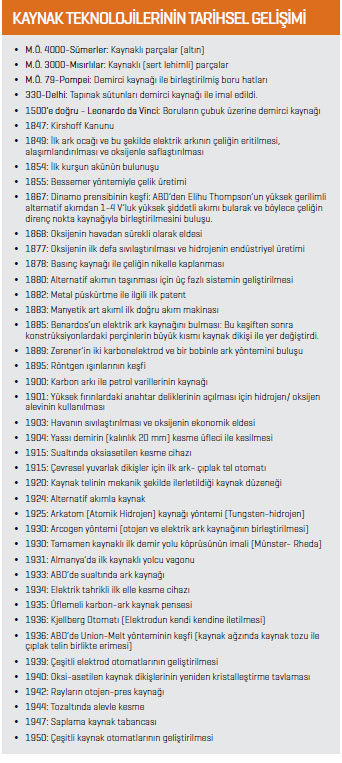

Demir ya da metal malzemenin ateş yardımıyla birleştirilmesi işlemi, insanlık tarihinin dönüm noktalarından biri kabul ediliyor. Bugün parmağımıza taktığımız yüzükten, bileziğe; bindiğimiz uçaktan, trene, otobüse, gemiye; ağzımızdaki protez dişten, kullandığımız köprülere; kapımızdaki kilide kadar her şey metalin ateşle buluşması sayesinde ortaya çıkıyor. Başlangıçta sadece ateşle yapılan bu işlem, insanlığın gelişimine paralel değişikliklerle çeşitlenerek, elektrik ark kaynağı, gazaltı kaynağı, elektrik direnç kaynağı, enerji ışın kaynakları, katı hal kaynak yöntemleri gibi değişik yöntemlerle uygulanmaya başlandı. Sözcük olarak “kaynak” basit bir şekilde ifade edilse bile kendi içinde birçok standartları olan ve incelik gerektiren bir uygulamadır. Yaşamın her noktasına giren yapısıyla kaynak teknolojileri, özellikle gelişmiş ülkelerde belli standartların getirilmesine, standartların oluşturulduğu, eğitim programlarının belirlendiği çatı örgütlerinin kurulmasına neden oldu. İlk uygulamalarına altı bin yıl önce rastlanan kaynak alanında; özellikle 19. yüzyılda Avrupa’da, kaynak uygulamalarını ileriye götürecek birçok önemli buluş gerçekleştirildi. Kaynak uygulamalarının öneminin farkına varan Avrupa ülkelerinde ulusal örgütlenmelere giden süreç 19. yüzyıl sonlarında başlayıp, 20. yüzyılın başlarında hız kazandı. İlk kaynak uygulamalarının kullanıldığı medeniyetlere beşiklik etmiş Anadolu coğrafyasında ise Avrupa’ya entegre olmaya çalışılan bir süreçte dahi ulusal bir örgütlenme hala yaratılamadı. Kaynak teknolojisi, kendi anlamı dışında lehimleme, yapıştırma, termik püskürtme gibi birleştirme ve kaplamayla ilgili bilimsel ve teknolojik disiplinleri de içeriyor. Bu nedenle kaynak teknolojisinin tarihçesi, aynı zamanda birleştirme teknolojilerinin tarihçesi anlamına da geliyor. Mısır firavunları zamanında yapılan çok güzel metal işlere, eski el yapısı araçlara ve eski Ahid’de metal işlerine sık sık

insanlık tarihinin dönüm noktalarından biri kabul ediliyor. Bugün parmağımıza taktığımız yüzükten, bileziğe; bindiğimiz uçaktan, trene, otobüse, gemiye; ağzımızdaki protez dişten, kullandığımız köprülere; kapımızdaki kilide kadar her şey metalin ateşle buluşması sayesinde ortaya çıkıyor. Başlangıçta sadece ateşle yapılan bu işlem, insanlığın gelişimine paralel değişikliklerle çeşitlenerek, elektrik ark kaynağı, gazaltı kaynağı, elektrik direnç kaynağı, enerji ışın kaynakları, katı hal kaynak yöntemleri gibi değişik yöntemlerle uygulanmaya başlandı. Sözcük olarak “kaynak” basit bir şekilde ifade edilse bile kendi içinde birçok standartları olan ve incelik gerektiren bir uygulamadır. Yaşamın her noktasına giren yapısıyla kaynak teknolojileri, özellikle gelişmiş ülkelerde belli standartların getirilmesine, standartların oluşturulduğu, eğitim programlarının belirlendiği çatı örgütlerinin kurulmasına neden oldu. İlk uygulamalarına altı bin yıl önce rastlanan kaynak alanında; özellikle 19. yüzyılda Avrupa’da, kaynak uygulamalarını ileriye götürecek birçok önemli buluş gerçekleştirildi. Kaynak uygulamalarının öneminin farkına varan Avrupa ülkelerinde ulusal örgütlenmelere giden süreç 19. yüzyıl sonlarında başlayıp, 20. yüzyılın başlarında hız kazandı. İlk kaynak uygulamalarının kullanıldığı medeniyetlere beşiklik etmiş Anadolu coğrafyasında ise Avrupa’ya entegre olmaya çalışılan bir süreçte dahi ulusal bir örgütlenme hala yaratılamadı. Kaynak teknolojisi, kendi anlamı dışında lehimleme, yapıştırma, termik püskürtme gibi birleştirme ve kaplamayla ilgili bilimsel ve teknolojik disiplinleri de içeriyor. Bu nedenle kaynak teknolojisinin tarihçesi, aynı zamanda birleştirme teknolojilerinin tarihçesi anlamına da geliyor. Mısır firavunları zamanında yapılan çok güzel metal işlere, eski el yapısı araçlara ve eski Ahid’de metal işlerine sık sık

rastlanıyordu. Romalılar zamanında ise çeşitli işlemler daha iyi bir şekilde geliştirildi. Bu işlemlere verilecek başlıca örnekler; lehimleme ve demir kaynağıyla yapılan birleştirmelerdir. Günümüzde, bütün ülkelerde demirin çekiçle yaptığı basınç kaynağı tarihe karıştı; örs ise belki de çok az insanın kullandığı bir koleksiyon eşyası haline geldi. Lehimleme de eski zamanlarda dünyanın çeşitli bölgelerinde; Çin, Japonya, Kuzey ve Güney Avrupa ile Anadolu’da yoğun olarak kullanıldı.

rastlanıyordu. Romalılar zamanında ise çeşitli işlemler daha iyi bir şekilde geliştirildi. Bu işlemlere verilecek başlıca örnekler; lehimleme ve demir kaynağıyla yapılan birleştirmelerdir. Günümüzde, bütün ülkelerde demirin çekiçle yaptığı basınç kaynağı tarihe karıştı; örs ise belki de çok az insanın kullandığı bir koleksiyon eşyası haline geldi. Lehimleme de eski zamanlarda dünyanın çeşitli bölgelerinde; Çin, Japonya, Kuzey ve Güney Avrupa ile Anadolu’da yoğun olarak kullanıldı.

KAYNAK MAKİNELERİNİN TARİHSEL GELİŞİMİ

Tarihi milattan önceki bin yıllara dayanan kaynak makinelerinin ilk patenti, 1885 yılında Nikolai Benardos ve Stanislav Olszewski tarafından “Electrogefest” adlı karbon elektrotlu bir elektrik ark kaynağı için alındı. Böylece bu ikili; modern kaynak takımlarının mucitleri olarak tarihe geçti. Metalik parçaların birleştirilmesi için ısı uygulanması tekniği olan kaynak, demiri çeşitli şekillere dönüştürme çabaları sırasında keşfedildi. Milattan önce ilk bin yılda Mısır’da altın işlemek için kaynak yapılmasının yanı sıra Şam’da Arap savaşçılar tarafından kaynak yapılmış bıçaklara rastlıyoruz. Altından yapılan küçük dairesel kutuların basınç kaynağıyla birleştirildiği örneklere Bronz Çağı’nda rastlamak mümkün. Demir Çağı boyunca da Mısır ve Doğu Akdeniz halklarının demir parçalarını birbirine kaynatmayı öğrenmelerini, bu döneme ait araçların bulunması kanıtlıyor. Orta Çağ’da ise demircilik sanatı geliştirilerek, çekiçle kaynatılmış pek çok demir ürünü geliştirildi.  Fakat tüm gelişmelere rağmen; 19 yüzyıla kadar günümüzde bilinen haliyle kaynağın icat edildiğini söylemek mümkün değil. 1800 yılında Sir Humpry Davy tarafından pil kullanılarak, iki karbon elektrot arasında bir arkın oluşturulmasının ardından 1836 yılında İngiliz Edmund Davy asetileni keşfetti. 19. yüzyılın ortalarında, elektrik jeneratörleri icat edildi ve ark tutuşturması popüler hale geldi. 19. yüzyılın sonunda ise gaz kaynağı ve kesme geliştirildi. Karbon ve metal arkıyla ark kaynağı geliştirilerek, direnç kaynağı pratik bir birleştirme işlemi haline geldi. Fransa’da Cabot Laboratuvarı’nda çalışan Auguste De Meritens, 1881 yılında pillerin depolanmasında kullanılan kurşun plakaların birleştirilmesi için ark ısısını kullandı. Kaynak için patent alan kişi ise Fransız laboratuvarında çalışan ve bir elektrot tutucusunu gösteren patentler; karbon ark kaynağının başlangıcını oluşturuyordu. Karbon ark kaynağıyla sınırlı olan Bernardos’un çalışmaları, kurşun ve demiri de kaynatabiliyordu. Karbon ark kaynağı 1890’ların sonu ve 1900’lerin başında popüler oldu. 1890 yılında Detroit’li C.L. Coffin, metal elektrot kullanan bir ark kaynağı işlemi için ilk Amerikan patentini aldı. Patent alınan bu işlem, kaynak yapmak için birleşme noktasına dolgu metalinin bırakılması amacıyla arkla elektrotun eritildiği ilk kayıt olarak tarihe geçti. Yakın tarihlerde Rus N.G. Slavianoff, aynı düşünceden yola çıkarak, metali arkın karşısına taşıyarak; ama metali bir kalıba dökmek için kullandı. 1900 yılında, Strohmenger İngiltere’de kaplamalı metal elektrotun tanıtımını yaptı. İnce bir kil veya kireç kaplama ile daha dengeli bir ark sağlandı. İsveç’ten Oscar Kjellberg, 1907 -1914 yılları arasında, kaplamalı veya örtülü de denilen elektrodu icat etti. Yapışkan elektrotlar; kısa demir çubukların kaplamanın kurumasına olanak veren koyu karbonat ve silikat karışımına daldırılmasıyla üretildi.

Fakat tüm gelişmelere rağmen; 19 yüzyıla kadar günümüzde bilinen haliyle kaynağın icat edildiğini söylemek mümkün değil. 1800 yılında Sir Humpry Davy tarafından pil kullanılarak, iki karbon elektrot arasında bir arkın oluşturulmasının ardından 1836 yılında İngiliz Edmund Davy asetileni keşfetti. 19. yüzyılın ortalarında, elektrik jeneratörleri icat edildi ve ark tutuşturması popüler hale geldi. 19. yüzyılın sonunda ise gaz kaynağı ve kesme geliştirildi. Karbon ve metal arkıyla ark kaynağı geliştirilerek, direnç kaynağı pratik bir birleştirme işlemi haline geldi. Fransa’da Cabot Laboratuvarı’nda çalışan Auguste De Meritens, 1881 yılında pillerin depolanmasında kullanılan kurşun plakaların birleştirilmesi için ark ısısını kullandı. Kaynak için patent alan kişi ise Fransız laboratuvarında çalışan ve bir elektrot tutucusunu gösteren patentler; karbon ark kaynağının başlangıcını oluşturuyordu. Karbon ark kaynağıyla sınırlı olan Bernardos’un çalışmaları, kurşun ve demiri de kaynatabiliyordu. Karbon ark kaynağı 1890’ların sonu ve 1900’lerin başında popüler oldu. 1890 yılında Detroit’li C.L. Coffin, metal elektrot kullanan bir ark kaynağı işlemi için ilk Amerikan patentini aldı. Patent alınan bu işlem, kaynak yapmak için birleşme noktasına dolgu metalinin bırakılması amacıyla arkla elektrotun eritildiği ilk kayıt olarak tarihe geçti. Yakın tarihlerde Rus N.G. Slavianoff, aynı düşünceden yola çıkarak, metali arkın karşısına taşıyarak; ama metali bir kalıba dökmek için kullandı. 1900 yılında, Strohmenger İngiltere’de kaplamalı metal elektrotun tanıtımını yaptı. İnce bir kil veya kireç kaplama ile daha dengeli bir ark sağlandı. İsveç’ten Oscar Kjellberg, 1907 -1914 yılları arasında, kaplamalı veya örtülü de denilen elektrodu icat etti. Yapışkan elektrotlar; kısa demir çubukların kaplamanın kurumasına olanak veren koyu karbonat ve silikat karışımına daldırılmasıyla üretildi.

Bu dönemde; nokta, dikiş, projeksiyon ve yakma alın kaynağını içeren direnç kaynağı prosesleri de geliştirildi. Direnç kaynağı, Elihu Thompson tarafından bulundu. Goldschmidt adlı bir Alman, 1903 yılında demir yollarında rayların kaynatılması için kullanılan termit kaynağını icat etti. Gaz ve kesme kaynağı da bu dönemde bulundu. Oksijenin üretimi ve daha sonra da havanın sıvılaştırılması, bunun yanı sıra 1887’de üflecin bulunması hem kaynak, hem de kesmenin gelişmesine yardımcı oldu. Düşük basınçlı asetilenle kullanmaya uygun bir üflecin geliştirilmesinden önce, oksijenle birlikte hidrojen ve kömür kullanılıyordu. 1914 yılında patlak veren I. Dünya Savaşı; silah üretimi için büyük bir talep yaratarak, kaynağın kullanılması için baskı oluşturdu. Amerika ve Avrupa’daki birçok firma, artan ihtiyacı karşılamak için kaynak makinası üretimine yöneldi. 19. yüzyılın sonuna dek, sadece demircilerin kullandığı ısıtma ve dövme yolu ile metallerin birleştirildiği kaynak yöntemi biliniyordu.

Yüzyılın sonunda gelişen ilk yöntemler olan elektrik ark kaynağı ve oksi-gaz kaynağını direnç kaynağı izledi. I. ve II. Dünya Savaşı sonralarında artan talebi karşılayabilmek için hızla gelişerek güvenilir ve ucuz yöntemler arasına katıldı. Bu savaşların ardından, manuel metotlar (manuel metal ark kaynağı), yarı-otomatik ve otomatik yöntemleri (gazaltı metal ark kaynağı), içeren çeşitli modern kaynak teknikleri gelişti. Gelişmeler, yüzyılın ikinci yarısında da lazer ışın kaynağı ve electron ışın kaynağının bulunması ile devam etti.

TÜRKİYE’DE KAYNAK UYGULAMALARININ GELİŞİMİ

Türkiye’de ilk kaynak uygulamalarına İstanbul tersanelerinde başlandı. Daha sonra sırasıyla 1929 yılında askeri fabrikalarda, 1930 yılında Sümerbank Hereke Fabrikası’nda, 1931 yılında Karayolları Merkez Atölyesi’nde, 1933 yılında Eskişehir Hava İkmal Merkezi’nde ve 1934 yılında da Devlet Demiryolları Eskişehir Fabrikası’nda kaynak uygulamalarına başlandı. Türkiye’nin ilk bilinen kaynakçıları İbrahim Pekin ve çırağı Ziya Altınışık ustalardır. Türkiye’de kaynak teknolojisi konularında ilk uygulamalar demiryollarında başlandı. Devlet Demir Yolları’nın Eskişehir Fabrikası’nda, 1934 yılında dağınık durumda bulunan birkaç kaynak makinesi, 1937 yılında kurulan özerk bir kaynak bölümünde toplanarak, işletmedeki tüm kaynakçılar buraya bağlandı. Kaynak işlerinin daha bilinçli yapılabilmesi ve bu ilk örgütlenmenin sağlanabilmesi için Knoch adında bir Alman uzman davet edilerek, orada çalışan mühendis Nüvit Osmay, bu Alman uzmana yardımcı olarak tayin edildi. 1936 yılının Ağustos ayında gelen Knoch, 1937 yılı Ağustos ayında geri dönünce, bu bölümün başına Nüvit Osmay getirildi. 1936-37 yılları arasında Almanya’ya gönderilen Nüvit Osmay, Alman Devlet Demir Yolları’nın atölyelerinde ve Württemberg’deki Demiryolları Kaynak Eğitim Enstitüsü’nde kaynak mühendisliği stajı gördü. Türkiye’nin ilk kaynak mühendisi olan ve 1947 yılına kadar Eskişehir Kaynak Şube Amirliği yapan Nüvit Osmay, sayısız kaynakçı yetiştirmesinin yanı sıra oksiasetilen ve elektrik ark kaynak yöntemleri konusunda iki ciltlik kitap yazdı.

sonra sırasıyla 1929 yılında askeri fabrikalarda, 1930 yılında Sümerbank Hereke Fabrikası’nda, 1931 yılında Karayolları Merkez Atölyesi’nde, 1933 yılında Eskişehir Hava İkmal Merkezi’nde ve 1934 yılında da Devlet Demiryolları Eskişehir Fabrikası’nda kaynak uygulamalarına başlandı. Türkiye’nin ilk bilinen kaynakçıları İbrahim Pekin ve çırağı Ziya Altınışık ustalardır. Türkiye’de kaynak teknolojisi konularında ilk uygulamalar demiryollarında başlandı. Devlet Demir Yolları’nın Eskişehir Fabrikası’nda, 1934 yılında dağınık durumda bulunan birkaç kaynak makinesi, 1937 yılında kurulan özerk bir kaynak bölümünde toplanarak, işletmedeki tüm kaynakçılar buraya bağlandı. Kaynak işlerinin daha bilinçli yapılabilmesi ve bu ilk örgütlenmenin sağlanabilmesi için Knoch adında bir Alman uzman davet edilerek, orada çalışan mühendis Nüvit Osmay, bu Alman uzmana yardımcı olarak tayin edildi. 1936 yılının Ağustos ayında gelen Knoch, 1937 yılı Ağustos ayında geri dönünce, bu bölümün başına Nüvit Osmay getirildi. 1936-37 yılları arasında Almanya’ya gönderilen Nüvit Osmay, Alman Devlet Demir Yolları’nın atölyelerinde ve Württemberg’deki Demiryolları Kaynak Eğitim Enstitüsü’nde kaynak mühendisliği stajı gördü. Türkiye’nin ilk kaynak mühendisi olan ve 1947 yılına kadar Eskişehir Kaynak Şube Amirliği yapan Nüvit Osmay, sayısız kaynakçı yetiştirmesinin yanı sıra oksiasetilen ve elektrik ark kaynak yöntemleri konusunda iki ciltlik kitap yazdı.

Türkiye’de kaynak teknolojisinin bilimsel olarak yapılması ve gelişmeye başlaması 1950’li yılların ortasından itibaren oldu. 1953 yılında İstanbul Teknik Üniversitesi Makina Malzemesi ve İmal Usulleri Enstitüsü kuruldu. Bu enstitü, 1955 yılında ilk defa “Kaynakçı Eğitim Programı” uyguladı ve bu programda DVS’nin (Deutsche Verband für Schweisstechnik- Alman Kaynak Tekniği  Cemiyeti) programı esas alındı. Türkiye, Uluslararası Kaynak Enstitüsü’ne üye olabilmek için 1955 yılında başvurdu ve 1956 yılında Madrid’de yapılan toplantıda üyeliğe kabul edildi. Türkiye’yi bu enstitüde İstanbul Teknik Üniversitesi (İTÜ) Makina Fakültesi Makine Malzemesi ve İmal Usulleri Enstitüsü temsil etti. Ancak; bu enstitü, 1983 yılında Yükseköğretim Kurulu (YÖK) uygulamasından sonra ortadan kaldırıldı. IIW çalışmalarına 31 yıl boyunca katılan Türkiye, bu arada IIW’in Kaynak Terim Lugatları’nın Türkçesini hazırladı. Türkiye’de kaynak teknolojisi ile ilgili ilk ulusal sivil örgütlenme, 1957 yılında Türk Kaynak Cemiyeti’nin kurulmasıyla oldu.

Cemiyeti) programı esas alındı. Türkiye, Uluslararası Kaynak Enstitüsü’ne üye olabilmek için 1955 yılında başvurdu ve 1956 yılında Madrid’de yapılan toplantıda üyeliğe kabul edildi. Türkiye’yi bu enstitüde İstanbul Teknik Üniversitesi (İTÜ) Makina Fakültesi Makine Malzemesi ve İmal Usulleri Enstitüsü temsil etti. Ancak; bu enstitü, 1983 yılında Yükseköğretim Kurulu (YÖK) uygulamasından sonra ortadan kaldırıldı. IIW çalışmalarına 31 yıl boyunca katılan Türkiye, bu arada IIW’in Kaynak Terim Lugatları’nın Türkçesini hazırladı. Türkiye’de kaynak teknolojisi ile ilgili ilk ulusal sivil örgütlenme, 1957 yılında Türk Kaynak Cemiyeti’nin kurulmasıyla oldu.

Bu cemiyet, 1980 yılında kadar varlığını sürdürdü ve bu arada tamamı kaynak teknolojisiyle ilgili 19 yayın çıkardı. 1980 yılında yeni yönetim kurulu tarafından, yeni Dernekler Kanunu’na göre dernek tüzüğünün değiştirilmemesi nedeniyle dernek kapatıldı. Türkiye’de, ilki 1984 yılında ve ikincisi de 1989 yılında olmak üzere; Kaynak Teknolojisi konusunda iki ulusal sempozyum düzenlendi. İTÜ Makina Fakültesi’nde gerçekleştirilen her iki sempozyumun başkanlığı da Prof. Dr. Selahaddin Anık tarafından yapıldı. Cemiyet, Prof. Dr. Selahaddin Anık tarafından 1991 yılında Kaynak Tekniği Derneği adı altında yeniden kuruldu. Merkezi İTÜ Makina Fakültesi’nde bulunan derneğin üyeleri arasında ağırlıklı olarak elektrot ve kaynak makinesi üreticisi firmaların yönetici ve personeli, kaynaklı imalat yapan firmaların temsilcileri ve kaynak makine, ekipman satıcı ve dağıtıcıları bulunuyor.

1986 yılında TMMOB Metalurji Mühendisleri Odası ile Alman Tahribatsız Muayene Cemiyeti’nin (DGZfP) ortaklığında kaynak dikişlerinin tahribatsız muayenesi konusunda çeşitli seviyelerde kurslar düzenlendi ve katılımcılara sertifika verildi. 1988 yılında TMMOB Makina Mühendis leri Odası, Prof. Dr. Selahaddin Anık ile birlikte DVS- 1173’e göre yaptıkları ve üç ay süreli Kaynak Mühendisliği kursuna, çeşitli resmi ve özel kuruluşlardan mühendisler katılarak, “Kaynak Uzman Mühendisi” sertifikası aldı. Bu kurs, 1991 yılında tekrarlandı. 1989 yılında Ortadoğu Teknik Üniversitesi bünyesinde Kaynak Araştırma ve Tahribatsız Muayene Merkezi kuruldu. Bu kuruluş, 1992 yılında SLV- München (Schweisstechnische Lehr- und Versuc- hanstalt- Kaynak Tekniği Öğretim ve Araştırma Kurumu) ve BAM (Bundesanstalt Material Forschung und Prüfung- Federal Malzeme Araştırma ve Muayene Kurumu) ile birlikte bir kaynak mühendisliği kursu düzenledi.

1991- 1992 eğitim/öğretim yılından itibaren İTÜ Fen Bilimleri Enstitüsü Makina Mühendisliği Anabilim Dalı bünyesinde bir Kaynak Mühendisliği Lisansüstü Programı açıldı. Bu programda zorunlu dersler olarak verilen konuların tespitinde, DVS’nin lisansüstü kaynak eğitimi için hazırladığı 1173 Nolu Kılavuz esas alındı.

KAYNAK YÖNTEMLERİ, KULLANILAN MAKİNE VE TEKNOLOJİLER

İki veya daha fazla malzemeyi ısı, basınç ya da her ikisini birden uygulayarak metalleri sökülemez birleştirme veya dolgu işlemlerine kaynak denir. Aynı ya da farklı özelliklerdeki malzemeler farklı kaynak yöntemleriyle birleştirilebilir. Parçalar ya eritilerek ya da basınç altında bırakılarak işlem yapılır. Kaynak sadece metal üzerinde değil aynı zamanda termoplastiklerde de uygulanabilir. Oksi - asetilen gaz kaynağı, elektrik ark kaynağı, gazaltı ark kaynağı, tozaltı kaynağı, direnç nokta kaynağı, elektron ışın kaynağı ve lazer ışın kaynağı en sık kullanılan kaynak yöntemleridir.

Oksi - Asetilen Gaz Kaynağı: Oksijen kaynağında, asetilen adı verilen bir yanıcı gaz ile yakıcı olan oksijen gazı kullanılır. Bu gazlar, hamlaç denilen bir tertibatın içinde birleşirler. Hamlacın ucundan çıkan bu yanıcı ve yakıcı gaz karışımına bir kıvılcım tutulursa alev alarak yanmaya başlar. Bu alev; demir, çelik ve font gibi herhangi bir madenin üzerine tutularak eritme işlemi başlatılır eriyik halde bulunan iki malzeme dolgu malzemesi kullanılarak ya da kullanılmadan birleştirilir. Daha çok boru tesisatı kaynak işlerinde kullanılır.

Elektrik Ark Kaynağı: Örtülü elektrod ile ark kaynağı, elektrik arkını ısı kaynağı olarak kullanan, elle yapılan bir kaynak yöntemidir. Örtülü elektrod (elektrod pensesi ile tutulan) ile ana malzeme (kaynak edilecek malzeme) arasında oluşturulan ark, ana malzemenin ve örtülü elektrodun ergimesini sağlayan ısıyı ortaya çıkarır ve kaynak işlemi gerçekleştirilir. Gazaltı Ark Kaynağı: Kaynak bölgesinin bir koruyucu gaz yardımıyla korunduğu kaynak yöntemler grubudur. Gazaltı ark kaynağı, “MIG/MAG Kaynağı” ve “Tungsten Inert Gaz Kaynağı (TIG)” metotlarıyla uygulanır.

MIG/MAG Kaynağı: Endüstride en çok kullanılan yöntemlerden birisidir.Bu yöntemde ark, eriyen bir tel elektrod ile iş parçası arasında yanar; koruyucu gaz inert aktif olabilir. Bir tel makarasından gelen tel, torca iletilir. Telin bu dış ucunda akım kontak borusu yer alır. Kontak borusu, gaz memesinin içinde eş eksenli olarak bulunur. Ark ve kaynak bölgesi, gaz memesinden çıkan koruyucu gaz tarafından örtülür.

Tungsten Inert Gaz Kaynağı (TIG): Ark erimez bir elektrot ile kaynak parçası arasında oluşur. Kaynak banyosu bir nozülden gönderilen argon veya helyum gazı tarafından korunur. Gerekli görüldüğü hallerde ana metal ile benzer yapıya sahip çubuk şeklinde ilave metalin kullanılması ile kaynak gerçekleştirilir.

Tozaltı Kaynağı: Bir tel makarasından sağılan tel elektrot, toz yığınının içine girer. Ark, ya esas metale temas yoluyla yada yüksek gerilim darbeleriyle tutuşturulur ve aynı anda hem esas metali, hem ilave teli hem de çevresindeki kaynak tozunu eritir. Tozun eriyen kısmı, ark ilerledikçe kaynak banyosunun hemen arkasında katılaşarak cüruf oluşturur. Erimeyen toz kütlesi, belirli bir mesafe geriden kaynak kafasını takip eden bir emici hortum tarafından emilerek toz haznesine geri doldurulur.

Tozaltı Kaynağı: Bir tel makarasından sağılan tel elektrot, toz yığınının içine girer. Ark, ya esas metale temas yoluyla yada yüksek gerilim darbeleriyle tutuşturulur ve aynı anda hem esas metali, hem ilave teli hem de çevresindeki kaynak tozunu eritir. Tozun eriyen kısmı, ark ilerledikçe kaynak banyosunun hemen arkasında katılaşarak cüruf oluşturur. Erimeyen toz kütlesi, belirli bir mesafe geriden kaynak kafasını takip eden bir emici hortum tarafından emilerek toz haznesine geri doldurulur.

Direnç Nokta Kaynağı: Direnç nokta kaynağı, metal parçalardan geçirilen elektrik akımına karşı, bu parçaların gösterdiği dirençten oluşan ısı yardımıyla yapılan birleştirmedir.

Elektron Işın Kaynağı: Elektron ışın kaynağı, yoğunlaştırılmış ve yönlendirilmiş elektron demetinin yüksek hızla malzemeye çarptırılarak sahip oldukları kinetik enerjinin ısı enerjisine dönüşmesiyle metallerin ergitilerek kaynak edildiği bir yöntemdir. Elektron ışın kaynağı ile kaynak yapılacak parçalar genellikle ilave metal kullanılmaksızın birleştirilirler.

Lazer Işın Kaynağı: Bir lazer tarafından aynı faza ve sabit dalga boyuna sahip bir ışığın kullanıldığı bir kaynak yöntemidir. Lazer ışını, ışığın uyartılı emisyon ile kuvvetlendirilmesi yoluyla meydana getirilir. Endüstriyel alanda kullanılan başlıca kaynak makineleri şu şekilde sıralanabilir:

Kaynak Jeneratörleri: Kaynak akımının üretilmesi, elektrik motorunun aynı mil üzerinde bulunan jeneratörü çevirmesiyle oluşur. Genellikle elektrik motoru 380 voltla çalışır. Kaynak akımı doğru akım olup kaynak akım gerilimi 25-35 V, akım şiddeti makinenin gücüne göre 10-500 amper arasındadır. Akım şiddetini kolayca ayarlanabilir. Elektromotor, yıldızüçgen şalterli bir trifaze motordur. Şalter iki kademeli olup aynı anda birinden diğerine geçerek çalıştırılma hatalı ve tehlikelidir. Birinci kademeden ikinci kademeye geçişte motor devrini yükseltmemiş olması gerekir. Kaynak jeneratörlerinin boşta çalışma gerilimi yapılışlarına göre 40-100 volt arasında değişir.

Kaynak Transformatörleri: Kaynak transfomatörü var olan alternatif akımın  gerilimini değiştirir. Kaynak jeneratörü gibi yeni bir akım oluşturmaz. Kaynak transformatörleri, ince saclardan oluşmuş bir demir çekirdek ile bu çekirdeğe sarılı iki sargıdan meydana gelir. Akıma nazaran daha tehlikeli olduğundan, boşta çalışma gerilimleri jeneratörlerinkinden daha küçüktür. Bir fazlı kaynak makinelerinde giriş gerilimi 220 V. üç fazlılarda ise 380 volttur. Kaynak akımının gerilimi 25-35 V akım şiddeti ise, makinenin gücüne göre 10- 250 amper arasında değişmektedir. Kaynak transformatörleri daha çok lastik tekerlekli olarak yapılır. Günümüzde çanta kaynak makineleri olarak adlandırılan seyyar makinelerde daha çok kullanılır.

gerilimini değiştirir. Kaynak jeneratörü gibi yeni bir akım oluşturmaz. Kaynak transformatörleri, ince saclardan oluşmuş bir demir çekirdek ile bu çekirdeğe sarılı iki sargıdan meydana gelir. Akıma nazaran daha tehlikeli olduğundan, boşta çalışma gerilimleri jeneratörlerinkinden daha küçüktür. Bir fazlı kaynak makinelerinde giriş gerilimi 220 V. üç fazlılarda ise 380 volttur. Kaynak akımının gerilimi 25-35 V akım şiddeti ise, makinenin gücüne göre 10- 250 amper arasında değişmektedir. Kaynak transformatörleri daha çok lastik tekerlekli olarak yapılır. Günümüzde çanta kaynak makineleri olarak adlandırılan seyyar makinelerde daha çok kullanılır.

Redresörlü Kaynak Makinesi: Transformatör ile redresörden (doğrultmaç) oluşur. Transformatör şebeke gerilimini değiştirir. Akım şiddeti yükseldikçe gerilimi düşürür. Redresör de akımı bir yönde geçirdiğinden doğru akım elde edilir. Bu makinelerde hareketli parça yoktur. İyi bir şekilde soğutulmaya ihtiyaçları vardır. Bunun için makinede soğutucu vantilatör bulunur. Redresör kaynak makinelerinin boşta çalışma gerilimi 65 – 70 volttur. Şayet parça kablosu atölyede bir demir konstrüksiyona bağlanırsa, bu bağlantıdan akımın geçişi yetersiz kalır. Konstrüksiyondaki perçin bağlantılarının dirençleri akım geçişine olumsuz etki yapar. Cıvata, flanş bağlantısı, zincir gibi kısımlar akımın dağılmasını sağlar. Parça kablosunun doğrudan doğruya parçaya bağlanması gerekir. Pens ve parça kabloları kaynak makinesi üzerine veya koluna sarılmamalıdır. Böyle sarılma bobin haline dönüşeceğinden kuvvetli bir manyetik alan meydana gelir. Bu durumda kaynak makinesine tesir eder. Kabloların açılarak yere konulması daha doğru olur. Kaynak makinesi gövdesinin topraklanması şarttır.

Gazaltı Kaynak Makineleri: MIG ve MAG kaynak makinesi arasında sadece kullanılan gaz farkı vardır. Bunun haricinde donanım olarak aynıdır. Inert gazlar, soygazlar olarak da bilinir. Bunlar içerisinde en yaygın kullanılanlar argon ve helyumdur. Türkiye’de argon gazı tercih edilir. Aktif gaz diye adlandırılan gazlar ise karbondioksit ve karışımı gazlardır. Bu tür gazlar demir cinsi malzemelerde yaygın bir şekilde kullanılır.

gazlardır. Bu tür gazlar demir cinsi malzemelerde yaygın bir şekilde kullanılır.

İnvertör Kaynak Makineleri: Teknolojinin gelişmesiyle birlikte yeni kaynak makineleri üretilmeye ve kullanılmaya başlandı. Klasik kaynak makinelerinden farklı olarak tamamen elektronik olan bu makineler, küçük ebatlarda olup seri kullanıma uygundur. Örtülü elektrotla ark, MIG/MAG ve TIG kaynağına uygun olarak üretilir. İnvertörün görevi dönüştürmektir. Alternatif akımı doğru akıma çevirir.

DÜNYA KAYNAK MAKİNELERİ İHRACATI 12,3 MİLYAR DOLAR

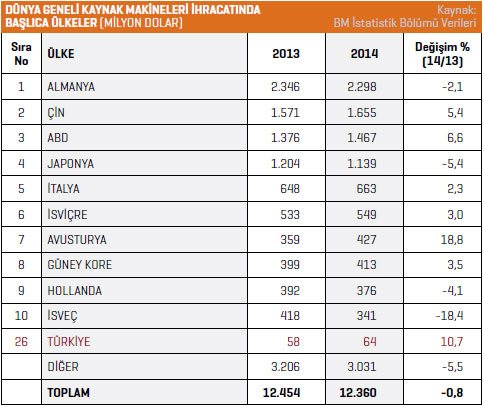

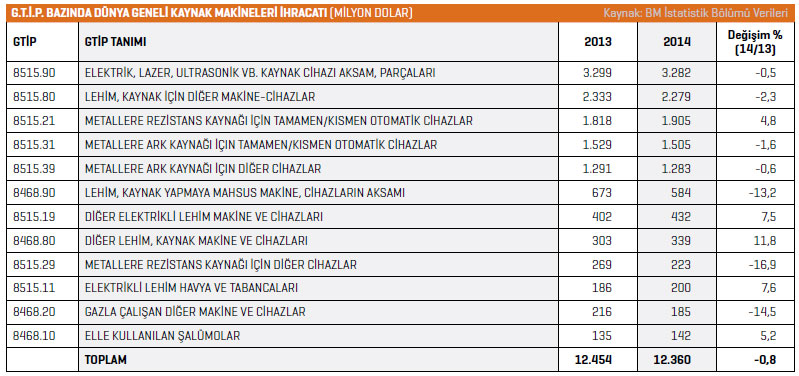

Birleşmiş Milletler (BM) İstatistik Bölümü verilerine göre, 2013 yılında 12,4 milyar dolar olan dünya geneli kaynak makineleri ihracatı, 2014 yılında yüzde 0,8 düşerek 12,3 milyar dolar seviyesine geriledi. İhracat listesinin ilk sırasında bulunan Almanya, 2014 yılında 2,2 milyar dolarlık kaynak makinesi ihraç etti. 2013 yılında bu rakam 2,3 milyon dolar olarak kaydedildi. Almanya’nın kaynak makineleri ihracatı yüzde 2,1 azaldı. Listenin ikinci sırasındaki Çin 2013 yılında 1,5 milyar dolar değerinde kaynak makinesi ihraç ederken, 2014 yılında bu rakam yüzde 5,4 artarak 1,6 milyar dolar olarak kayda geçti. En fazla kaynak makinesi ihraç eden ilk 10 ülke listesinin üçüncü sırasındaki ABD 2014 yılında 1,4 milyar dolar değerinde ihracat gerçekleştirdi. 2013 yılında ABD’nin kaynak makineleri ihracatı 1,3 milyar dolar seviyesindeydi. ABD’nin kaynak makineleri ihracatı 2014 yılında yüzde 6,6 arttı. İhracat listesinin 26. Sırasında yer alan Türkiye, 2013 yılında 58 milyon dolar değerinde kaynak makinesi ihraç ederken 2014 yılında bu rakam yüzde 10,7 artışla 64 milyon dolar oldu. En fazla kaynak makinesi ihraç eden ilk 10 ülke listesinde, 2013 yılına göre ihracatını en fazla artıran ülke ise yüzde 18,8 ile Avusturya oldu. Söz konusu ülke 2013 yılında 359 milyon dolar değerinde kaynak makinesi ihraç ederken 2014 yılında bu rakam 427 milyon dolar seviyesine yükseldi.

BM İstatistik Bölümü verilerine göre, dünya ölçeğinde kaynak makineleri ithalatı 2014 yılında bir önceki yıla göre yüzde 3,3 arttı. 2013 yılında 12 milyar dolarlık kaynak makinesi ithal edilirken 2014 yılında bu rakam 12,4 milyar dolar seviyesinde kaydedildi. ABD 2014 yılında 1,410 milyar dolar rakamıyla en fazla kaynak makinesi ithal eden ilk 10 ülke listesinin ilk sırasında yer aldı. ABD’nin 2013 yılı kaynak makineleri ithalatı 1,510 milyar dolar olarak kaydedilmişti. Söz konusu ülkenin 2014 yılındaki ithalatı yüzde 6,6 azaldı. Listenin ikinci sırasında ise Çin bulunuyor. 2013 yılında Çin 1,078 milyar dolar değerinde kaynak makinesi ithal ederken bu rakam, 2014 yılında yüzde 0,5 azalarak 1,072 milyar dolar olarak kaydedildi. Rusya, dünya geneli kaynak makineleri ithalatı listesinin üçüncü sırasında yer alıyor. Söz konusu ülke 2013 yılında 610 milyon dolar değerinde kaynak makinesi ithal ederken 2014 yılında bu rakam yüzde 7,9 artarak 658 milyon dolar olarak kayda geçti. Türkiye, 2014 yılında dünya geneli kaynak makineleri ithalatı listesinin 22. sırasında yer aldı. Türkiye’nin 2014 yılında kaynak makineleri ithalatı bir önceki yıla göre yüzde 10 arttı. 2013 yılında 167 milyon dolar değerinde kaynak makinesi ithal edilirken, 2014 yılında bu rakam 184 milyon dolar oldu. En fazla kaynak makinesi ithal eden ilk 10 ülke listesinde, 2014 yılında bir önceki yıla oranla ithalatını en fazla artıran ülke ise yüzde 124,6 ile Belçika oldu.

TÜRKİYE’NİN KAYNAK MAKİNELERİ İHRACATI YÜKSELİYOR

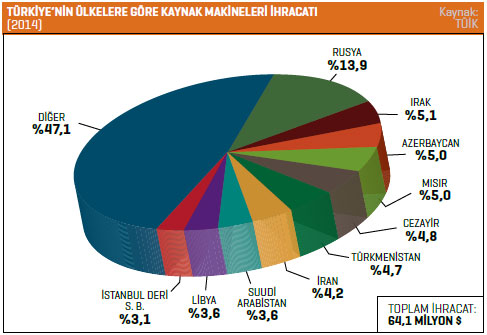

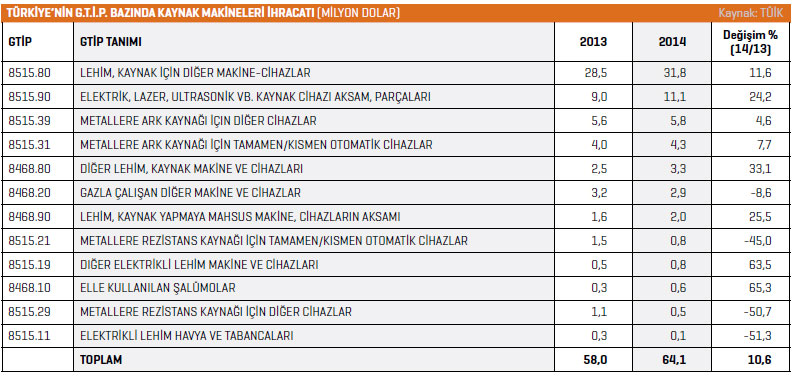

TÜİK verilerine göre Türkiye’nin kaynak makineleri ihracatı 2014 yılında, bir önceki yıla oranla yüzde 10,6 artarak 64,1 milyon dolara yükseldi. 2013 yılında bu rakam 58 milyon dolardı. Türkiye 2014 yılında en fazla Rusya’ya kaynak makinesi ihracatı gerçekleştirdi. 2013 yılında söz konusu ülkeye 8,5 milyon dolarlık ihracat gerçekleştirilirken bu rakam, 2014 yılında yüzde 5,3 artarak 8,9 milyon dolar seviyesine yükseldi. Listenin ikinci sırasında ise Irak bulunuyor. Türkiye’nin Irak’a yönelik kaynak makineleri ihracatı 2014 yılında 3,3 milyon dolar oldu. 2013 yılında bu rakam 6,1 milyon dolardı. Irak’a yönelik kaynak makineleri ihracatı yüzde 46,3 azaldı. Listenin üçüncü sırasında bulunan Azerbaycan’a 2013 yılında 4,4 milyon dolar değerinde kaynak makinesi ihraç edilirken 2014 yılında bu rakam yüzde 28,3 azalarak 3,2 milyon dolar seviyesinde kaydedildi. Türkiye’nin 2014 yılında kaynak makineleri ihracatını yüzde 128 ile en fazla artırdığı bölge ise İstanbul Deri Serbest Bölgesi oldu.

Deri Serbest Bölgesi oldu.

Türkiye 2014 yılında en fazla lehim, kaynak için diğer makine-cihazlar kaleminde ihracat gerçekleştirdi. 2013 yılında söz konusu mal grubunda 28,5 milyon dolarlık ihracat gerçekleştirilirken bu rakam, 2014 yılında yüzde 11,6 artarak 31,8 milyon dolar seviyesinde kaydedildi. Listenin ikinci sırasında yer alan elektrik, lazer, ultrasonik vb. kaynak cihazı aksam, parçaları ürün grubunda 2014 yılında gerçekleştirilen ihracatın değeri 11,1 milyon dolar olarak kaydedildi. 2013 yılında bu rakam 9 milyon dolardı. Elektrik, lazer, ultrasonik vb. kaynak cihazı aksam, parçaları ürün grubundaki ihracat yüzde 24,2 artış gösterdi. Listenin üçüncü sırasındaki metallere ark kaynağı için diğer cihazlar ihracatı 2013 yılında 5,6 milyon dolar seviyesindeyken, 2014 yılında bu rakam yüzde 4,6 artarak 5,8 milyon dolar oldu.

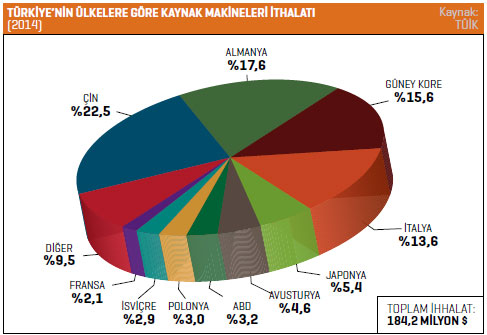

TÜİK verilerine göre Türkiye’nin kaynak makineleri ithalatı 2013 yılında 167,4 milyon dolarken bu rakam, 2014 yılında yüzde 10 artarak 184,2 milyon dolar olarak kaydedildi. Türkiye 2014 yılında 41,5 milyon dolarla en fazla Çin’den kaynak makinesi ithal etti. 2013 yılında söz konusu ülkeden gerçekleştirilen ithalatın değeri 39,9 milyon dolardı. Türkiye’nin 2014 yılında Çin’den gerçekleştirdiği ithalat yüzde 4 arttı. Listenin ikinci sırasında bulunan Almanya’dan 2013 yılında 40,7 milyon dolarlık kaynak makinesi ithal edilirken bu rakam, 2014 yılında yüzde 20,3 azalarak 32,4 milyon dolar olarak kaydedildi. Üçüncü sırada bulunan Güney Kore’den 2014 yılında 28,8 milyon dolar değerinde kaynak makinesi ithal edildi. 2013 yılında Türkiye’nin söz konusu ülkeden gerçekleştirdiği ithalat 6,9 milyon dolardı. 2014 yılında Türkiye’nin Güney Kore’den gerçekleştirdiği kaynak makineleri ithalatı yüzde 320,4 arttı. Türkiye’nin 2014 yılında kaynak makineleri ithalatını en fazla artırdığı ülke de Güney Kore oldu. Türkiye 2014 yılında en fazla lehim, kaynak için diğer makine-cihazlar kaleminde ithalat gerçekleştirdi. Söz konusu ürün grubunda 2013 yılında 39,4 milyon dolarlık ithalat gerçekleştirilirken bu rakam 2014 yılında, yüzde 7,7 azalarak 36,3 milyon dolar oldu.

Listenin ikinci sırasında bulunan metallere rezistans kaynağı için tamamen/ kısmen otomatik cihazlar kaleminde 2014 yılında 35,3 milyon dolar değerinde ithalat gerçekleştirildi. 2013 yılında bu rakam 20,2 milyon dolardı. Metallere rezistans kaynağı için tamamen/kısmen otomatik cihazlar ürün grubundaki ithalat yüzde 74,5 arttı. Listenin üçüncü sırasındaki elektrik, lazer, ultrasonik vb. kaynak cihazı aksam, parçaları kaleminde 2013 yılında 33,7 milyon dolar değerinde ithalat gerçekleştirilirken bu rakam 2014 yılında yüzde 3,9 artarak 35 milyon dolar seviyesinde kaydedildi.

Kaynaklar:

• Kaynak Teknolojileri Derneği Araştırmaları / Prof. Dr. Adem KURT

• Kaynak Teknolojisinin Avrupa’da 100 Türkiye’de 40 Yılı / Prof. Dr. Selahaddin ANIK

• Kaynak Teknolojisi I. Ulusal Kongresi Bildiriler Kitabı / MMO Yayınları

• Kaynak Teknolojileri Sunumu / Kutay Mertcan AYÇİÇEK

• TMMOB Mühendis ve Makina Dergisi Cilt : 48 Sayı: 573/ Arzu YILDIZ